Typer af kontrolventiler

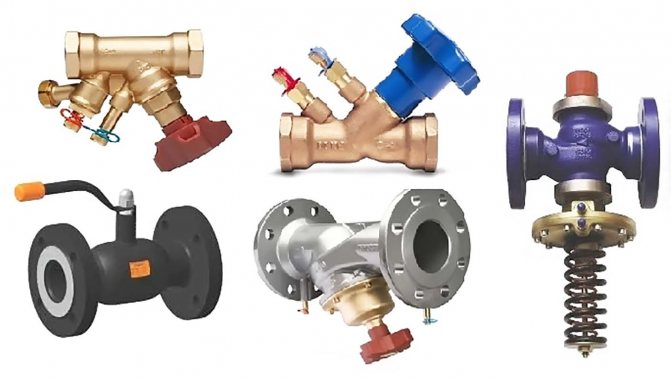

På grund af deres designfunktioner svarer kontrolventiler meget til afspærringsventiler. Derfor har disse elementer ofte det samme mærke. Reguleringsenheder er opdelt i to typer:

- reduktion, som arbejder for at reducere trykket i arbejdsmediet;

- lukning og regulering.

Nu om typerne af kontrolventiler. Den mest almindelige type anses for at være reguleringsventiler, som også er opdelt i flere underarter:

- kontrolpunkter

- hjørne;

- blanding med et trevejs design.

De resterende typer styreenheder inkluderer lukke- og kontrolventiler, direktevirkende trykregulatorer og niveauregulatorer.

Alle disse enheder er beskrevet mere detaljeret nedenfor.

Afløbs- og sikkerhedsventiler.

Sikkerheds- og afløbsventileanordninger til automatisk reduktion af tryk i lukkede beholdere, når det når en farlig grænse. Disse ventiler bruges i en bred vifte af tekniske enheder fra kaffemaskiner, trykgryder og kedelopvarmningssystemer til kraftværker, hvor trykket når op til 30 MPa, og krafthydrauliske systemer, hvor trykket kan nå 70 MPa. Der er en vis forskel mellem sikkerheds- og afløbsventiler. Sikkerhedsventilen er en speciel type af fjeder-type afløbsventil, der er designet til at åbne et øjeblik for at frigøre en stor mængde damp eller gas på én gang og derefter lukke brat igen. Afløbsventiler bruges til at kommunikere med atmosfæren i flydende systemer og aflastningsventiler i højtryksgas- og dampsystemer.

Afløbsventilen åbner let, når trykket i beholderen når en indstillet (lav) værdi og øger langsomt frigivelsen af væske, når trykket stiger. Afløbsventilen bruges normalt, hvor det er uønsket eller ikke nødvendigt at frigøre store mængder arbejdsfluid.

Funktioner ved betjening af kontrolventiler

Kontrolventiler, som nævnt tidligere, er blandt de mest almindelige typer af afspærringsenheder. Deres vigtigste funktion er at ændre medietrykket, der passerer gennem et bestemt rørledningssystem. Omfanget af disse enheder:

- VVS-systemer;

- gasforsyningssystemer;

- motorveje designet til at flytte olieprodukter og luftformige stoffer.

Det anvendte materiale til fremstilling af disse fittings kan varieres: messing, støbejern, stål, højlegerede legeringer. Valget af en bestemt version afhænger af rørsystemet og miljøet i det.

Alle reguleringsventiler er opdelt i 2 typer afhængigt af egenskaberne ved deres arbejde:

- med et manuelt drev, hvor styringen udføres ved hjælp af et specielt indbygget håndhjul, som om nødvendigt skal drejes med dine egne hænder. For rør med store parametre anvendes denne mulighed praktisk talt ikke, da det kræver en betydelig indsats at tage reguleringsenheden i drift;

- med automatisk styring, hvor arbejdet udføres på grund af det indbyggede hydrauliske, pneumatiske eller elektriske drev. For at sikre, at lukkeren fungerer i tide, inkluderer reguleringsenheden sensorer, der måler det eksisterende tryk i systemet.

Der er også en klassificering af kontrolventiler afhængigt af deres form:

- kontrolpunkter er installeret på en lige rørledning og påvirker ikke retningen af mediet på nogen måde

- vinkel ændrer retning af mediet, og dermed selve rørledningen med 90˚;

- blandingsrør inkluderer i deres design 3 grenrør, som er to arbejdsmedier i en fælles strømning.

funktioner og fordele

- Enkelhed i design.

- Ekstraordinært lavt tryktab ved høje gennemstrømningshastigheder.

- Nøjagtighed ved regulering ved lave gennemstrømningshastigheder for alle diametre.

- Velegnet til alle naturlige væsker, havvand, industrielt spildevand.

- Bredt udvalg af materialer, belægninger og membrantyper.

- Alle ventilmodeller kan bruges til en række forskellige kontrolfunktioner, når du bruger Dorot Pilot Regulators.

- lav følsomhed over for defekter i tætningsområdet (membranen er fleksibel og kompenserer for disse defekter).

- Membranen er ikke rettet og kan derfor ikke forblive åben eller sætte sig fast i nogen position.

- Et integreret filter med automatisk skylning i kontrolledningen eliminerer behovet for eksterne filtre.

- Ventilstørrelser fra 20 til 700 mm, arbejdstryk fra 0,2 til 25 AT.

- Alle modeller er GOST-R-certificeret.

Princippet om drift af lukke- og kontrolventiler

Hovedformålet med stopkontrolventiler er at styre arbejdsmediet i rørledningen og ændre dets strømningshastighed. Denne kontrolventil kan bruges i følgende systemer:

- netværk til opvarmning og varmt vand;

- centrale og individuelle varmepunkter;

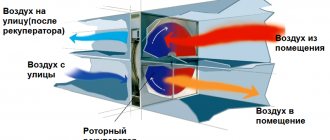

- ventilationssystem.

For hver af betingelserne er der en bestemt form for ydeevne og det anvendte materiale.

Globeventiler er universelle styreenheder. Dette skyldes det faktum, at de ikke kun styrer strømningshastigheden af det medium, der anvendes i rørledningen, men også udfører en lukningsfunktion, der kan lukke strømmen fuldstændigt.

Overvej princippet om betjening af lukke- og kontrolventiler: inde i kroppen bevæger lukkeelementet sig på grund af stilken, som sættes i bevægelse med egen hånd eller ved hjælp af det medfølgende drev. Et træk ved denne reguleringsindretning er tilstedeværelsen af en tætning, som systemet, når systemet sænkes ned, er helt forseglet.

Afspærrings- og kontrolventiler har en række fordele, hvoraf de vigtigste er brugervenlighed og vedligeholdelse, driftssikkerhed. Installation af reguleringsanordninger er mulig ikke kun på standardrørledninger, men også på motorveje med ikke-standardiserede vinkler og bøjninger. Derudover bruges de ofte til at arbejde i aggressive miljøer.

Ventildesign og driftsprincip

Princippet for betjening af en afspærringsventil er at bogstaveligt talt "afskære" den videre passage af indholdet af rørene i nødsituationer. Denne enhed er designet på en sådan måde, at den straks udløses, når den udsættes for operatøren eller i automatisk tilstand.

Det bedste eksempel på denne type isoleringsventildesign er engangsisoleringsventilen. Enheden til en sådan enhed sørger for tilstedeværelsen af fire hovedkomponenter:

- toppen af ventilen udstyret med et specielt "sæde" til installation af en lukkeenhed;

- et system med tilgange i enhedens laterale dele til hurtig væskestrømning;

- central ventil del;

- bundelement med fugttransporterende pude for at forhindre lækager og kondens.

Et sådant simpelt og samtidig pålideligt design giver dig mulighed for effektivt at lukke for strømmen af indhold i rørene. De prioriterede anvendelsesområder for afspærringsventiler er filtrerings- og vandrensningssystemer. Hyppige nødsituationer i disse kredsløb er blevet den vigtigste drivkraft for udviklingen af ventiler af denne type.

Direktevirkende trykregulatorer

En direktevirkende trykregulator kræves for automatisk at opretholde det krævede differenstryk i en af systemets sektioner.

Denne kontrolventil er opdelt i to typer:

- til dig selv;

- efter mig selv.

Trykregulatoren består af en krop, en dobbelt-sædes ventil, et dæksel komplet med en pakdåse, en belastningsmekanisme og en aktuator af membran-typen.

Et designfunktion ved sådanne styreventiler er tilstedeværelsen af to ventiler på én gang på en stamme. Denne funktion er nødvendig for at afbalancere arbejdsindikatorens trykindikator på ventilen og følgelig på stammen.

Begge typer regulatorer adskiller sig kun fra hinanden på placeringen af ventilerne i forhold til sæderne. Kontrolventilerne "efter sig selv" under påvirkning af belastningen fra belastningsmekanismen, takket være ventilerne, danner en passage i sæderne. Essensen af betjeningen af denne reguleringsanordning er ret enkel: når arbejdsmediet kommer ind i det, er strømningsområdet i åben tilstand, så det passerer gennem det til rørledningen. Der opstår en stigning i trykindikatoren, som bevæger sig langs impulsrøret til membranen og skaber en belastning for stammen i den modsatte retning fra effekten af belastningen, der placeres på armen. Når en kraft er større end belastningen, vil stilkens bevægelse være rettet nedad, og ventilerne lukker hullerne i kroppen.

Når man justerer en sådan kontrolventil til en bestemt trykindikator, er det nødvendigt at vælge belastningens størrelse og dens placering på armen.

Forskellen mellem funktionsprincippet for styreventilerne "for sig selv" fra den tidligere type i lukkede ventiler under påvirkning af den eksisterende belastning. Når trykket i systemet stiger, når det overføres gennem impulsrøret til membranen, og derved skabes en kraft på stangen i den modsatte retning af belastningens virkning. Dette fører til åbningen af ventilerne, hvilket efterfølgende fører til tilbagetrækning af arbejdsmediet bag dem. Dette betyder, at trykket i systemet begynder at falde.

Reparation af kontrol- og lukkeventiler

Reparation af kontrol- og lukkeventiler udføres først, efter at de er fjernet fra procesrørledningen. Lille reparation af ventilen på stedet er tilladt, disse er:

- Pakning af kirtler

- Fjernelse af ventildækslerne for at kontrollere regulatorens indre elementer.

Registrering af en ordre - tilladelse til reparation, gasfarligt arbejde, nedlukning af kontrolventiler med afspærringsventiler, frigivelse af resttryk på en frakoblet sektion af rørledningen samt klargøring (skylning, dampning) af ventilen til reparation udføres af teknologisk personale. Demontering og installation af ventilen til reparation udføres af den øverste mekaniker.

Løsn eller stram ikke pakdåsen til pakdåsen på en kontrolventil, der ikke er lukket.

Udførelse af læsning og losning i overensstemmelse med kravene i industrielle sikkerheds- og arbejdsbeskyttelsesregler.

Lastning og losning skal udføres under vejledning af en formand eller en specielt udpeget ansvarlig erfaren arbejdstager.

Inden du begynder at arbejde, skal du:

- iført overalls, specielt fodtøj og andre personlige værnemidler

- inspicere arbejdsstedet, belysning osv.

- rapporter om de bemærkede farer for formanden eller den ansvarlige.

Arbejdspladsen bør ikke indeholde personer med begrænsninger for bevægelse af tunge genstande. Den maksimalt tilladte vægt af lasten ved skiftevis løft og bevægelse med andet arbejde bør ikke overstige:

- til kvinder -10 kg

- til mænd - 50 kg.

Ved bevægelse af vægte over 50 kg skal arbejdet udføres mekanisk (spil, telfer, bjælkekran, læsser, manipulator kran, hejse (tårn)).For at udføre sejloperationer (fastspænding, tilslutning, fastgørelse, hængning på maskinkrogen, indstilling i designposition og frakobling) gods under produktionen af arbejde med løftemaskiner, er specielt uddannede faglærte arbejdere tilladt - slyngere, der har et certifikat til højre at udføre disse arbejder.

Funktion af pneumatiske aktuatorer med fjedermembranaktuatorer.

1. Med en jævn ændring i tryk af trykluft i aktuatorens membranhulrum, bevæger stammen og lukkeren på det enkelt-sæde- eller dobbeltsæde-reguleringslegeme sig i ryk.

| Mulige årsager | Fejlfindingsmetoder |

| Retardation af stilk i reguleringslegemets fyldkasse på grund af manglende smøring eller utilladelig høj stramning af pakdåsen | Påfør smøremiddel på pakdåsenheden ved hjælp af en smøremaskine, og hvis dette ikke fører til de ønskede resultater, skal du forsigtigt løsne pakdåsmøtrikken og sørge for, at der ikke lækker noget materiale, der trænger igennem pakdåsen. |

2. Et flydende stof (væske, damp, gas) trænger igennem pakdåsen.

| Mulige årsager | Fejlfindingsmetoder |

| Utilstrækkelig smøring, løs emballage, dårlig emballagekvalitet | Tilsæt fedt, stram pakdåsen, skift pakdåsen, skift pakdåsen |

3. Når trykket af trykluft i aktuatorens membranhule ændres fra minimum til maksimumsværdi, bevæger stammen og lukkeren på det enkelt- eller dobbeltsæde reguleringslegeme sig ikke helt fra en ekstrem position til en anden.

| Mulige årsager | Fejlfindingsmetoder |

| Membranaktuatorens fjeder blev komprimeret mere, end det skulle være under justering, og for at overvinde kræfterne udviklet af det kræves et øget lufttryk sammenlignet med det, der er nødvendigt med en standard fjederspænding | Løsn gradvist fjederspændingen til en værdi, der sikrer bevægelse af stammen og ventilen fra en ekstrem position til en anden, når lufttrykket i aktuatorens membranhulrum skifter fra minimum til maksimum normaliserede værdier |

| Membranaktuatorens fjeder komprimeres ikke tilstrækkeligt under justering og kan ikke overvinde friktionskræfterne i den bevægelige del af aktuatoren såvel som massen af denne del og kræfterne fra trykket fra det flydende stof på ventilen (derfor , ventilen stiger ikke helt) | Gradvist øge fjederspændingen til en værdi, der gør det muligt for lukkeren at bevæge sig fra en ekstrem position til en anden, når lufttrykket i membranhulrummet ændres fra minimum til maksimum normaliserede værdier |

| Under sit slag hviler skodden mod en fremmed genstand, der er fanget i membranaktuatoren (koks, sand, metalpakning, møtrik osv.) | Frakobl trykluftledningen fra aktuatorens membrankammer ved at skifte strømmen til bypass-ledningen, og træf foranstaltninger til at rense kroppen af membranaktuatoren for fremmedlegemer. Sørg for, at ventilens og sædernes overflader ikke er beskadigede |

4. Når der tilføres trykluft til aktuatorens membranhulrum, bevæger stammen sig ikke.

| Mulige årsager | Fejlfindingsmetoder |

| Skader på membranen på grund af overskridelse af tryklufttrykket af grænseværdien eller på grund af indtrængen af olie, benzin eller andre olieprodukter på membranen (sammen med luft eller andet), som destruktivt påvirker membranmaterialet | Demonter membranaktuatoren, og udskift den defekte membran med en brugbar. I dette tilfælde skal tykkelsen og antallet af stofgummilag vælges ens med det, der fjernes |

fem.Ved regulering af strømningshastigheden af det flydende stof tager lukkeren til membranaktuatoren oftest en position tæt på det yderste.

| Mulige årsager | Fejlfindingsmetoder |

| Hvis ventilen under normal drift af regulatoren næsten lukker sædeåbningen eller omvendt åbner den næsten fuldstændigt, og samtidig er trykket i membranhulrummet tæt på grænsen, indikerer dette, at membranens nominelle diameter aktuatoren er enten stor eller lille til denne rørledning og forbrug i den | I overensstemmelse med den aktuelle strømningshastighed for mediet, der strømmer gennem rørledningen, skal du vælge den passende nominelle størrelse på membranaktuatoren, og hvis der er en membranaktuator med denne nominelle størrelse, skal du installere den. Hvis en passende aktuator ikke er tilgængelig, og det er muligt at male en ny ventil, skal du beregne profilen for den nye ventil og udskifte den gamle ventil med en ny i membranaktuatoren. |

Aktuatorer

Aktuator A består af:

1 - topdæksel, 2 - elastisk membran lavet af tæt gummieret stof, 3 - bunddæksel, 4 - metalskive, 5 - styreskål, 6 - fjedre, 7 - stilk, 8 - støtte, 9 - møtrik, 10 - beslag, 11 - skive, 12 - skala, 13 - forbindelsesmøtrik, 14 - skaft,

Tilsynsmyndighed B inkluderer:

15 - krop, 16 - ledeplade, 17 - med cylindriske huller, 18 - ventil, 19 - olietætning, 20 - smøremaskine

Normalt er reguleringslegemerne på aktuatorerne, der er installeret i rørledninger med stor diameter, dobbelt siddende (se fig. B, c, d) for at reducere kræfterne på ventilen fra mediet ved store trykfald. Regulerende legemer med et sæde bruges til installation i rørledninger med lille diameter og med små trykfald over ventilen (se fig. A)

Demontering og samling af kontrolventilen.

Demontering af membranaktuatorer.

Demontering af en normalt åben aktuator udføres for at identificere tilstanden for de enkelte dele, rengøring og reparation som følger.

Alle synlige overflader på aktuatoren (hus, membranaktuator osv.) Blæses af med trykluft fra en slange og rengøres grundigt for snavs.

Ved at dreje låsemøtrikken 5 (fig. 1) frigøres en speciel møtrik 2, hvorefter stempelstangen frakobles mellemstangen ved at dreje denne møtrik. Hvis aktuatoren har en pneumatisk positioner, frigøres grebet for at tillade membranaktuatoren at adskille sig fra det regulerende legeme. Skru en speciel møtrik 11 ud (fig. 2) og adskil membranaktuatoren fra reguleringslegemets krop.

Billede 1.

Reparation af membranaktuatorer.

I dette tilfælde løftes store mekanismer med hejser eller spil. Frigør ventilspindlen fra møtrikkerne. Kontroller manuelt, om skodden er let at bevæge sig til de ekstreme positioner.

Demontering af kontrolventilaktuatoren.

Skru forsigtigt møtrikkerne på boltene eller boltene på topdækslet 4 (Figur 2) for ikke at overbelaste de enkelte fastgørelseselementer og reducere deres pålidelighed. Dette arbejde udføres i to trin: først, ved metoden med diametralt modsat bypass, drejes alle møtrikker 1/8 af deres fulde drejning, og derefter skrues alle møtrikker ud i en hvilken som helst rækkefølge. Efter at have reduceret olietrykket i pakdåsen, skal du fjerne smøremaskinen (olien). Marker dækslets position på kroppen for at installere det i fremtiden til dets oprindelige sted. For at undgå at beskadige stammen og lukkeren skal du adskille topdækslet 4 fra kroppen 3. Hvis dækslet er tungt, løftes det med hejse eller et spil. Følg de strengt lodrette bevægelser af dækslet, når du løfter.

Figur 2.

Fjern skodden 5 med stammen 6 og rengør overfladen grundigt for snavs og rester af pakning med pakdåse. I dette tilfælde er det forbudt at bruge et skarpt metalværktøj (mejsel, kniv, syl osv.) For at undgå beskadigelse af overfladerne, der skal rengøres. Skru unionsmøtrikken 8 af, og fjern pakningsfølgeren 9, ringene 15 og 12, bøsningen 13 og resterne af pakningsemballagen 14 og 10. Pakningsæsken, pakningsæsken, ringene og bøsningen rengøres grundigt af pakningsspor uden brug af skarpe metalværktøj.

Marker placeringen af bunddækslet 2 i forhold til kroppen. Skru møtrikkerne på boltene eller boltene af, og adskil bunddækslet 2 fra ventilhuset 3. Skru stikket af 19. Skyl og rengør kroppen og dækslerne. Når du er færdig med at rengøre bunddækslet, skal du skrue stikket 19. Skyl og rengør sæderne 1 og 16 fra lagene, og udskift eller reparér dem om nødvendigt, drej dem ud af kroppen.

I normalt lukkede aktuatorer fjernes bunddækslet først, og derefter lukkes lukkeren med stammen gennem det dannede hul.

Ved adskillelse af membranaktuatorerne, som er strukturelt forskellige fra det beskrevne design, skal der tages højde for boltning af membranaktuatoren til dækslet på reguleringslegemet, forbindelsen af stængerne ved hjælp af en gevindbøsning med låseskruer og fastgørelse af stangen til ventilen ved hjælp af et delt hoved.

Montering af reguleringsventilaktuatoren.

En normalt åben aktuator med en pneumatisk positioner samles som følger (betegnelser er vist i fig. 2).

1. Sæderne 1 og 16 skrues fast i kroppen 3 på reguleringslegemet for at svigte. I dette tilfælde er brugen af mejsler, guider osv. Ikke tilladt. værktøj og siddende sadlen i stikkene på rød bly eller grafit med olie. Sæderne er skruet ind med specielle nøgler eller enheder. Sædet skal skrues kraftigt ind, dvs. der skal være en tæt pasform med let interferens; wobling af sædet, når det skrues ind, er ikke tilladt. Når reguleringslegemets nominelle boring er Dy = 20 mm, skrues sadlen ind af to arbejdere ved hjælp af en håndtag med en længde på 220 mm. Samtidig skaber de et moment på 151 Nm (1540 kgf / cm2) med en kraft på armen på 700 N (70 kgf).

Med en nominel boring på reguleringslegemet Dy = 50 mm skaber to arbejdere, der bruger et håndtag 1300 mm langt, når sadlen skrues ind, et moment på 892 Nm (9100 kgf / cm2) med en kraft på armen på 700 N (70 kgf). Med en nominel boring Dy = 100 mm kræver skrue i sadlen handling fra fire arbejdere ved hjælp af en håndtag med en længde på 2500 mm og skabe et moment på 2432 Nm (35.000 kgf / cm2) med en kraft på skruenøglehåndtaget på 1,4 kN (140 kgf).

Når du skruer tæt ind, kan sadlen deformeres. Fraværet af deformation bestemmes ved hjælp af en kontrolplade. Den deformerede sadel udskiftes. Installation af forskellige pakninger mellem regulatorlegemets krop og sædet giver ikke positive resultater.

2. En aluminiums- eller stålpakning 18 med en tykkelse på 2 mm er installeret under bunddækslet 2, hvorefter bunddækslet er anbragt på sin plads, idet mærkerne på dækslet og kroppen, der tidligere blev påført under demontering af reguleringslegemet, blev justeret og dækslet er fastgjort med møtrikker på bolte eller bolte. En aluminiumspakning anvendes, hvis regulatoren ikke har en ribbet kappe, dvs. vil arbejde ved en temperatur på arbejdsmediet ikke højere end 200 ° C, og en stålpakning er installeret, hvis reguleringslegemet har en ribbet kappe, dvs. det er designet til at arbejde ved en temperatur af det flydende stof over 200 ° C, for eksempel op til 450 ° C.

I stedet for aluminiums- eller stålpakninger er det muligt at bruge paronit- eller klingeritpakninger med en tykkelse på 2 mm, men de er mindre pålidelige end aluminiums- eller stålpakninger på grund af den lille bredde på pakningens ringformede overflade.Det er ikke tilladt at bruge paronit- eller klingeritpakninger med spor af brud, rynker og revner. Let overflødighed er tilladt på overfladen og kanterne.

Når de bøjes 180 ° omkring en stang med en diameter på 42 mm, må pakningerne ikke knække, revne eller delaminere. Tilspændingsmøtrikker på bolte eller bolte udføres først med en almindelig skruenøgle uden håndtag, idet boltene eller boltene strammes i en diametral position. Efter den cirkulære stramning af boltene eller boltene med en skruenøgle med normal længde, anvendes håndtag, idet man overholder reglen om at krydse omløbsmøtrikkerne. Når møtrikkerne fastgøres tæt, er slag med en slaghammer på nøglen ikke tilladt. I dette tilfælde anvendes langstrakte skruenøgler, eller der sættes rør på korte skruenøgler for at forlænge håndtaget. Møtrikker på bolte eller bolte med en diameter på op til 16 mm skal strammes af en arbejdstager ved hjælp af en håndtag med en længde på 500 mm på bolte eller bolte med en diameter på 17 til 25 mm - to arbejdere, der bruger en håndtag med en længde på 1000 mm på bolte eller bolte fra 26 til 48 mm - tre arbejdere, der bruger en 1500 mm lang arm. Dækslet anses for at være fastgjort efter tre gange stramning af møtrikkerne på alle bolte (bolte) med en skruenøgle med et håndtag.

3. Efter at have installeret legemet på reguleringslegemet med det nedre dæksel på en skruestik, hvis kroppens dimensioner tillader det, eller med placeringen af disse dele på gulvet i rummet, hvis reguleringslegemet er stort i størrelse, lapper stemplets og sædernes siddeflader som følger. Skyl stikkets og sædernes siddeflader med benzin og tør dem af. Lapning sker for eksempel med en blanding af smergelpulver og maskinolie. Emery-pulver opnås ved at markere metaldelen af støvet, der er tilbage, med en magnet ved skærpning af knivene på Emery-hjulene. Laget, der påføres de lappede overflader, skal være ensartet og ikke for tykt. Efter seks-syv gange drejning af stemplet manuelt i en bue til højre og venstre ved 1/4 af cirklen, hæves stemplet let, og efter at have drejet 180 ° med uret sænkes det igen på sædet og slibningen operation gentages.

Omplacering af stemplet gentages fem gange, hvorefter de lappede overflader vaskes med benzin og tørres af. Malingen gentages under anvendelse af mikropulver (fra M-28 til M-7), hvorefter efterbehandlingen udføres med GOI-pastaen (State Optical Institute opkaldt efter S.I. Vavilov). GOI-pasta er produceret til ru efterbehandling - sort, til mellem - mørkegrøn og tynd - lysegrøn. Før påføring af pastaen fugtes de lappede overflader med petroleum. Under den afsluttende efterbehandling skal limlaget på overfladerne på sæderne og ventilen være minimalt. Ved god lapping skal overfladerne være nøjagtig de samme "for en glans" uden blænding, striber osv. Skodden skal holde sig til sæderne i kroppen, når den løftes. Formålet med lapping er at sikre en tæt og samtidig tilpasning af ventilen på sæderne i kroppen. Hele processen med at lappe ventilen og sæderne udføres og forsøge ikke at skabe yderligere ventiltryk på sæderne bortset fra selve ventilen.

4. Skru stammen 6 ind i ventilen 5 (fig. 2), og lås den med en stift, hvorefter ventilen med stammen er monteret på plads, dvs. på sæderne. Fastgørelsesmøtrikkerne fjernes fra spindlen (fig. 3).

5. Installer den øverste aluminiums- eller stålpakning 17 med en tykkelse på 2 mm, placer forsigtigt topdækslet 4 på sin plads, og juster mærkerne på dækslet og kroppen, der er lavet tidligere, når du adskiller regulatoren, og fastgør dækslet med møtrikker på bolte eller bolte. Møtrikkerne strammes efter metoden angivet i beskrivelsen af installationen af bunddækslet.

6. Installer den nederste udskiftelige metalforbindelsering 15, derefter pakningspakningsringene 14 og pakdåsehylsteret ("lanterne") 13. Pakdåseringe føres ind i dækselbøsningen 7 med et stykke rør, der har en indre diameter tilstrækkelig for at montere den på ventilspindlen.Over den nedre udskiftelige ring 15 skal tykkelsen af pakningsemballagepakningen 14 være sådan, at de nederste huller i bøsningen 13 er placeret overfor hullet til smøremaskinen (olier). Installer smøren og fyld den og muffen 13 med fedt.

Figur 3.

Fedt til stålventiler - ossogolin klasse 300-AAA; til støbejernsventiler - NK-50 fedt. Derefter er den øverste udskiftelige metalring 12 installeret, flere ringe af pakdåsen pakning 10, til pakningsfølgeren 9. Tykkelsen af pakningen over den øvre udskiftelige ring 12 skal være sådan, at pakningsfølgeren 9, efter dets installation, stikker ud fra ærmet 7 på det øverste dæksel med 80% af dets højde.

Dette gør det muligt for pakningsfølgeren at bevæge sig nedad, når pakningen strammes. Til stålreguleringslegemer anvendes fyldringe af presset asbest, og til støbejern er en asbestledning imprægneret med en speciel forbindelse. I sidstnævnte tilfælde tager de en asbestledning og koger den i følgende sammensætning: 18% grafit, 11% gummilim, 5% fedt 66% vaselin. For at forberede gummilim opløses 200 g ikke-vulkaniseret gummi ved opvarmning i 250 g vaselinolie. Sammensætningen fremstilles som følger: vaselin og fedt smeltes i et vandbad, hvorefter opløsningen fjernes fra badet, og gummilim hældes i det under kraftig omrøring, og derefter hældes grafit i portioner under kraftig omrøring, indtil det tykner, hvilket resulterer i, at opløsningen betragtes som klar.

Klargøring af ringe fra en ledning udføres ved at vinde ledningen på en stang med samme diameter som stangen og skære ledningen i en vinkel (skrå skæring) som vist i fig. 4. De forberedte ringe presses hver for sig i en enhed, som er en kopi af reguleringslegemets fyldkasse og derefter opbevares i lukkede kasser for at undgå forurening. Når den lægges i kirtlen, er ringsamlingen lavet med en overlapning med snit ved 45 °. Samlingerne på de enkelte ringe forskydes i forhold til hinanden 90 ° i overensstemmelse med GOST 5152-84. Sæt unionsmøtrikken 8 på, og drej den med hånden uden hjælp af en skruenøgle, og stram kirtlen. Kirtelspændingen betragtes som normal, når stammen, der tidligere er hævet med hånden og derefter frigivet, gradvist sænkes under sin egen vægt. Med stigende tryk bliver det nødvendigt at stramme kirtlen mere markant. Den krævede tætningstæthed opnås ved at øge smøremiddeltrykket fra smøremaskinen. Membranaktuatoren er installeret på reguleringslegemet og fastgjort med en speciel møtrik 11 (fig. 2).

Figur 4. Klargøring af kirtelpakningsringe

1 - ledning til pakdåse; 2 - stang; 3 - skåret linje.

9. Skru møtrikken på stammen, og lås den derefter med den anden møtrik. Sæt armen fra positioneren på stilken, derefter markøren 1 (fig. 1), hvorefter en speciel møtrik 2 skrues fast på stilken, som forbinder ventilspindlen med den mellemliggende spindel. Ved hjælp af møtrikken 5 er positionen af møtrikken 2 fast. Hvis markøren / viser sig at være forskudt i forhold til skalaen 6 i positionen for lukkeren, skal du flytte sidstnævnte, så indskriften "Åben" er modsat markøren.

Positioneren er fastgjort på kroppen af membranaktuatoren, og armen er forbundet til stangen, hvorefter den samlede aktuator leveres til justering.

Samlingen af en normalt lukket aktuator adskiller sig fra den beskrevne samling ved, at sædernes og ventilens position ændres henholdsvis, og efter installation af det øvre dæksel, uden at det nederste dæksel er installeret, klappes ventilen og sæderne. Derefter ændres skalaens position ved at dreje den 180 °.

Ved justering tilføres tryklufttrykket til membranhulrummet, og ved at ændre fjederens 4 spænding opnås et fuldt slag af ventilen, når trykket ændres fra et minimum til et maksimum.Justeringen udføres med nøglen 7, der drejer den gevindbøsning 3. Ved et tryk svarende til 50% af det maksimale tryk i aktuatorens membranhulrum, skal positionerens øverste håndtag være parallel med armen, der er fastgjort til ventilspindel. Ellers skal du justere længden på den lodrette stang, der er fastgjort ved den nedre ende til det angivne håndtag, og overføre dens bevægelse til positioneringsmekanismen.

Samlingen af membranaktuatorer med en anden udførelse udføres i samme rækkefølge som ovenfor, men under hensyntagen til designfunktionerne for disse aktuatorer, nemlig: boltning af membranaktuatoren til det øvre dæksel af reguleringslegemet, der forbinder stængerne ved hjælp af af en gevindbøsning med låseskruer og fastgørelse af spindlen til ventilen ved hjælp af et delt hoved, et andet design af forbindelsen af positionereren med ventilspindlen. Ved montering installeres 2 mm tykke paronitpakninger under det øvre og nedre dæksel af reguleringslegemet og 1 mm tykke under ventilhoveddækslet. I mangel af boltpositionsindikatorer fastgøres en skala på beslaget ved hjælp af en klemme, en indikator placeres under gevindbøsningen.

Konvertering af en normalt åben aktuator til en normalt lukket.

En normalt åben aktuator adskiller sig fra en normalt lukket kun i placeringen af sæder, stik og skala. I fig. 2 viser en normalt åben aktuator. For at konvertere denne enhed til en normalt lukket, styret af den beskrevne procedure til adskillelse og samling af disse enheder, er de øverste 4 og nedre 2 dæksler adskilt; fjerne stiften, skru stangen 6 ud af bolten 5 og skru derefter stangen 6 ind i den modsatte ende af bolten 5, fastgør denne position med en stift; sadlerne I og 16 skrues ud og udskiftes, det vil sige, sadlen 1 skrues fast på pladsen til sadlen 16, og omvendt skrues sadlen 16 ind på det sted, der tidligere var besat af sadlen 1; installer ventilen ved at føre stammen fra bunden gennem hullerne i sæderne; samle den udøvende enhed; skaleringspladen er installeret, så der øverst er en påskrift "Lukket", og i bunden - en indskrift "Åben".

Ændring af en normalt lukket aktuator til en normalt åben reduceres til de samme operationer, men skalapladen er indstillet i en position, hvor påskriften "Åben" er i den øverste del af den, og påskriften "Lukket" er i den nederste del.

Ændring af aktuatorer i nogle strukturer fra normalt lukket til normalt åbent eller omvendt på grund af ventilens manglende evne til dette formål udføres i nærværelse af en reserveventil med et tilsvarende placeret forbindelsesmembranhulrum (fig. 5).

Figur 5. Hult stik på et reguleringslegeme med to sæder på en normalt lukket aktuator

Reparation af huse og dæksler til udøvende enheder.

For at identificere behovet for at reparere aktuatorernes legemer og dæksler undersøges de først nøje, især i områderne med pludselig overgang af sektioner nær ribbenene og overgangen af kroppen til flangen og derefter en hydraulisk test af krop og dækker til styrke udføres.

Styrketesten udføres med en hydraulisk presse ved et testtryk Pi = 2,4 MPa (24 kgf / cm2) til udøvende enheder med PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) til udøvende enheder. enheder med PN = 4 MPa (40 kgf / cm2) og ved testtryk Pi = 9,6 MPa (96 kgf / cm2) til aktuatorer med PN = 6,4 MPa (64 kgf / cm2). Under test anbefales det at fylde pressen med petroleum eller olie, da vandpåfyldning af pressen fører til, at der opstår rust på defekte steder. Afdækkede revner, gennemgående og dybe hulrum i huse og dæksler repareres ved lysbuesvejsning.Steder til svejsning skæres med et pneumatisk eller manuelt skæreværktøj (mejsel, fil, bor osv.). Smeltning af et defekt sted med autogen anbefales ikke for at undgå en svækkelse af metalstyrken på grund af kulstofudbrænding under smeltning.

Ved reparation af støbejernshuse og afdækninger anvendes koldsvejsning med OZCH-4-elektroder. Belægningens tykkelse skal være 1,0 - 1,2 mm med en stangdiameter på 3 mm, dvs. efter belægning vil elektrodediameteren være 5,0 - 5,4 mm; 1,25 - 1,40 mm - med en stangdiameter på 4 mm og 1,5 - 1,7 mm - med en stangdiameter på 5 mm. Forholdet mellem belægningsmasse og stangmasse for alle elektrodediametre er ca. 35%.

Støbejern deponeret med en sådan elektrode egner sig til bearbejdning med et hårdmetalskæreværktøj. Svejsning udføres i sektioner. Hver sektion til spændingsaflastning og forsegling af svejsemetallet udsættes for smedning i hånden med en hammer umiddelbart efter svejsning. Sømmene udføres i mindst to passager. Revner svejses i omvendt trin.

Svejsning udføres på jævnstrøm med omvendt polaritet. Svejsestrømmen er ca. 25 - 30 A pr. 1 mm af elektrodediameteren. Svejsning udføres med korte sømme (ca. 30 mm) med luftkøling til 60 ° C.

Ved reparation af karosserierne bestemmes trådens tilstand i kroppen til indskruning af sæderne: rengøringen af behandlingen og sædets tæthed kontrolleres. Tråden skal ikke have grater, flisede tråde, buler osv. Samt brugsspor fra arbejdsmaterialet. Tråden skal være ren, formalet og klasse 2. Trådens tæthed kontrolleres, når sæderne skrues af og skrues ind, som skal skrues eller skrues ind med en vis anstrengelse (tæt pasform).

Ved reparation af huse bestemmes trådens tilstand til boltene. Hvis tråden er slidt op, og vægtykkelsen mellem tappene er tilstrækkelig, skæres der en ny tråd af en lidt større størrelse, og der laves en tapp til denne størrelse. Hvis vægtykkelsen er lille, presses en cylinder ind i hullet til hårnålen, og efter at have svejset den på begge sider, bores der et hul i den, og tråden skæres til hårnålen.

Det er undertiden svært at slå defekte stifter ud, især for stifter, hvoraf nogle er brudt af. I sidstnævnte tilfælde bores et hul i hårnålen til en dybde på 10 - 15 mm og gøres firkantet, hvorefter en firkantet stang indsættes, og hårnålen skrues ud af kroppen med en nøgle. Nogle gange svejses en stang til stiften og vrides derefter ud.

Reparation af sadler og ventiler.

Slid på sæde- og ventilsædeoverflader er påvirket af to faktorer: korrosion og erosion.

Korrosion manifesterer sig i ødelæggelsen af overfladerne på disse dele under påvirkning af et flydende stof, der kemisk interagerer med de materialer, som delene er fremstillet af. Graden af ødelæggelse kan reduceres ved passende valg af materialer, der bruges til at fremstille sæderne og ventilen.

Erosion manifesterer sig i ødelæggelsen af overfladen på sæderne og lukkeren på grund af arbejdsstofets slibende virkning. Erosion manifesteres især i forhold, hvor ventilen stadig er lidt åben, da der dannes en smal ringformet passage mellem sæderne og ventilen, og arbejdssubstansets slibende virkning øges. Erosivt slid forekommer også med det forkerte valg af materiale til fremstilling af sæder og en lukker eller manglende overholdelse af formerne for varmebehandling.

Som et resultat af korrosions- og erosionsprocesserne ændres konfigurationen af sæderne og porten til aktuatoren, hvilket krænker sidstnævnte. Derudover opstår en uacceptabel passage af det strømmende medium, når aktuatoren er helt lukket. Ensidig ødelæggelse af arbejdsfladen på sæderne fører til en krumning af stammen og en forøgelse af ventilens friktion i støtteføringsbøsningerne, hvilket først forårsager en stigning i den døde zone og derefter - en fuldstændig ophør ventilbevægelser.

For at genoprette de slidte forseglingsflader på sæderne og porten anvendes overflade med legeringselektroder, hvilket reducerer forbruget af knappe legeringsstål.Det tilrådes at svejse sæder og porte til ventiler, der fungerer ved en høj temperatur af det flydende stof, med elektroder beregnet til lysbuesvejsning med højlegeret stål med specielle egenskaber. Belægningen skal være tyk eller ekstra tyk.

Frigørelse fra reparation af udøvende enheder.

Ekstern undersøgelse inden test.

Formål: at fastslå egnetheden af den reparerede aktuator til yderligere test for frigivelse fra reparation.

Krav: farven på farven på kroppen til det regulerende legeme og aktuatoren skal svare til de materialer, der anvendes til fremstilling af disse dele (kroppe lavet af kulstofstål - grå, af legeret syrefast og rustfrit stål - blå, fra støbejern - sort; membranaktuatorer - orange eller sort farve osv.); farven på det regulerende legeme og aktuatoren bør ikke have defekter, der forværrer ventilens udseende; for alle dele med en gevind må sidstnævnte ikke have defekte tråde, skal være rene uden grater; alle skruer, bolte, møtrikker, bolte og andre dele, der følger med regulatoren, skal være til stede.

Tæthedstest af reguleringslegemer i sæder og pakninger.

Testen af reguleringslegemer for tæthed i sæderne og pakningerne udføres af hydrauliske presser fyldt med petroleum eller olie med en viskositet på højst 2 ° E.Ved testning af reguleringslegemet for tæthed i pakningerne og kirtlen, petroleum eller der tilføres olie gennem hullet i udløbsflangen, og hullet i indløbsflangen er lukket ... Testen udføres under et tryk svarende til det nominelle tryk.

Ved afprøvning af reguleringslegemet for tæthed af ventilen i sæderne tilføres petroleum eller olie gennem åbningen på indløbsflangen, og åbningen på udløbsflangen lukkes. I dette tilfælde skal testtrykket for alle typer regulerende organer være 1 MPa (10 kgf / cm2). Fra overfladen af den første svejsekugle bankes slagge ned med en hammer og rengøres med en metalbørste, både selve perlen og overfladen på sadlen eller porten, der skal svejses ved siden af perlen. Utilstrækkelig fjernelse af slagge, metalstænk osv. Vil gøre det vanskeligt at påføre den anden perle og føre til porøs og ujævn overflade.

Gentagelse af pp. 3 og 4 afsættes en anden perle (andet lag). Den samlede aflejringshøjde vil være 4 - 6 mm. Overfladebehandling udføres igen i samme retning, mens begyndelsen af svejsningen overlappes i en længde på 10 - 15 mm. Overfladen fortsættes, indtil den ønskede værdi af det aflejrede lag opnås med en tilladelse til bearbejdning af mindst 3 mm på hver side og 3-5 mm i højden. På overfladen af det aflejrede lag er et vist antal små porer og hulrum med en diameter på ikke mere end 1 mm tilladt, forudsat at de fjernes under efterfølgende bearbejdning.

Den deponerede sadel eller port udsættes for varmebehandling - temperering ved en temperatur på '500 - 550 ° C med fastholdelse ved denne temperatur i 2 timer efterfulgt af langsom afkøling (sammen med en varmeovn).

Den svejsede faste skodde installeres på en drejebænk og behandles under en skabelon, hvor det overskydende metal først fjernes med en fræser, derefter med en personlig fløjlfil, tyndt glaspapir og polering med en poleringspasta.

Den endelige udboring af de deponerede sadler udføres sammen med kroppen på en drejebænk. Til dette skrues sæderne ind i ventillegemet med en overlapning i tråden, og indtil de flade tætningsflader er stramme (nær tråden).

Ved fremstilling af en ny sadel eller bearbejdning af en påsvejset sadel på en drejebænk er en excentricitet af det gennemgående hul (landing) og sadelens gevindomkreds ikke mere end 0,02 mm pr. 100 mm af diameterens længde .

To skabeloner er nødvendige for at forene sædekonfigurationen - den øverste skabelon til sadelprofil og den nederste skabelon til sadelprofil. Fremstillingen af disse skabeloner er ikke vanskelig, da det i det væsentlige kun er vigtigt for sadlen at opretholde sidefladens profil, dens placering og passageens diameter. Formen på profilen på sadelens indløbsdel betyder ikke noget. Når man tester normalt åbne aktuatorer for at lukke dem, tilføres luft til membranhulrummet under det begrænsende aktiveringstryk, og normalt lukkede aktuatorer skal lukkes af fjederens normale indstillingsspænding.

Regulerende aktuatorer designet til drift i gasformige medier (damp, luft, gasser) underkastes en yderligere lækagetest i pakdåsen og pakningerne med lufttryk leveret fra udløbsflangen, 1,3 MPa (13 kgf / cm2) - til styring af støbejern organer, 2,2 MPa (22 kgf / cm2) - til stålorganer ved PN = 4,0 MPa (40 kgf / cm2) og 3,4 MPa (34 kgf / cm2) - til stålorganer ved PN = 6, 4 MPa (64 kgf (cm2).

Krav:

passage af petroleum eller olie gennem pakningerne eller kirtlen under tæthedsprøven er ikke tilladt

den mængde petroleum eller olie, der har passeret pr. minut gennem sædenes forseglingsflader, afhængigt af den regulerende krops nominelle diameter, må ikke overstige følgende værdier:

| Diameter på reguleringslegeme Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| Mængden petroleum eller olie, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Luftlækage gennem pakninger og pakning af kirtler under lufttryktestning er ikke tilladt.

Kontrol af aktuatorens samlingskvalitet.

Kvalitetskontrollen af samlingen af aktuatoren udføres på installationen vist i fig. 6.

Figur 6.

En plade / er fastgjort til stangen til den testede aktuator 2, som, når skodden bevæger sig, virker på den buede ende af pilen 7, som er aksialt fastgjort ved punkt 8. Pilens akse 8 er fastgjort på en stationær kort midlertidigt fastgjort til aktuatorlegemets øverste dæksel. Forholdet mellem længden af pilens arme tages ca. 15: 1 for at øge længden af skalaen 6. Skalaen er forudgradueret som en procentdel af slaglængden for aktuatorstammen, det vil sige markeret i hundrede lige store dele.

Trykluft tilføres membranhulrummet gennem filteret 5 og fjernbetjeningspanelet 4 gennem røret 3, hvis tryk måles med et standardmanometer (trykluftens tryk foran reduktionen skal være 150-200 kPa ). Ved at ændre justeringsfjederens spænding opnår de lukkers fulde slag, når lufttrykket i membranhulrummet ændres inden for driftsgrænserne.

Oplysninger om niveaukontrol

Formålet med niveauregulatoren er at opretholde niveauet af arbejdsmediet (væske) inden for de krævede grænser og i en given højde. Den anvendte beholder kan være under tryk, eller den kan forbindes direkte til atmosfæren, hvilket er meget mere almindeligt. Sådanne forhold er typiske for tanke fyldt med olieprodukter eller vand. Trykindikatoren holdes her på et givet niveau på grund af indløbet af et yderligere volumen væske. I dette tilfælde kaldes kontrolventilen en effektregulator. Når væske udledes fra reservoiret ved overtryk, kaldes kontrolventilen en overløbsregulator.

De aktive og hovedelementer i en sådan kontrolventil er en niveaupositionssensor, der ofte kaldes et følsomt element, og et aktiveringselement, der præsenteres i form af en regulerings- eller lukkeventil.

Princippet om betjening af en sådan enhed er baseret på at stoppe eller regulere tilførslen af arbejdsmediet (væske) ved hjælp af en aktuator, hvis drift afhænger af kommandomeddelelsen fra den indbyggede sensor.

Til direkte virkende niveaukontrol er sensoren typisk en hul kugleflåd, der er forbundet med ventilstikket. Når vandstanden stiger eller falder over de indstillede grænser, skaber svømmeren en løftekraft, der bevæger ventilhåndtaget i den indstillede retning til betjening af regulatoraktuatoren.

Engangsventil i drift

Det er meget vigtigt at forstå, hvordan en engangs afspærringsventil fungerer for at forhindre brud og lækager i større indenlandske og industrielle rørledninger. Så når væsken strømmer gennem rørene og når kontraventilen, rammer den pakningen, som har en absorberende funktion. Yderligere er det absorberende ventilelement fyldt med fugt og øges i volumen, hvorefter pakningen bogstaveligt talt afskærer yderligere passage af væsken og forhindrer den også i at strømme ud.

Når du bruger afspærringsventiler til engangsbrug i hjemmet, er det nødvendigt at overvåge rettidig vedligeholdelse og udskiftning af enheder, der er installeret på rørledningen. Under alle omstændigheder er det med en tilstrækkelig lang drift af ventilen, der forhindrer passage af væske i rensnings- eller filtreringssystemet, værd at overveje dens maksimale absorptionskapacitet i henhold til fabriksinstruktionerne.

Under hensyntagen til særegenhederne ved at bruge en engangsventil som lukkeventil er omkostningerne ved køb og installation altid berettiget. Nødsituationer og fiaskoer i driften af vandrørledninger opstår, dog ikke så ofte, men har ofte betydelige negative konsekvenser. Derfor, hvis ventilens design er lavet af pålidelige materialer af høj kvalitet, og dens installation udføres korrekt, kan mere alvorlige konsekvenser undgås. Når den er brugt, skal ventilen udskiftes, men omkostningerne vil altid være mindre end omkostningerne ved reparation efter oversvømmelse og endda en lille vandlækage.

Populære modeller med flangeventiler

I dag er der flere typer afspærringsventiler. Det hele afhænger af, hvilken metode der bruges til at overlappe arbejdsmiljøet. Listen over populære modeller inkluderer følgende mekanismer:

- skrue;

- Port;

- bold;

- kork.

På skruede dele er den bevægelige ventil fastgjort med en skrueforbindelse. Det skal presses mod sædet, der er placeret i ventilens hovedcylinder. Emballagen til pakdåsen er repræsenteret af en tætningsskive, der sikrer enhedens tæthed.

De specifikke ulemper ved mekanismen indbefatter det faktum, at den kun passerer vand i en retning, og dens gummi- eller paronitrør slides med jævne mellemrum og skal udskiftes. Hvis der kommer sand eller kalk ind i cylinderen, kan pakningerne ødelægges helt eller delvist.

Portventilerne er meget ens i udformningen af en portventil, da deres gevindstamme letter deflationen af den tilspidsede ventil mellem de to spejle. I stedet for pakning med pakdåse kan du installere tætninger lavet af gummi eller polymer ler, som adskiller sig i levetid over en lang periode.

Til fremstilling af kugleflangebeslag anvendes messing eller rustfrit stål, og designet er en kugle med gennemgående huller. Drejning af håndtaget sikrer rotation af kuglen i ventilcylinderen, og dens fastgørelse udføres ved hjælp af et par ringformede sæder af teflon eller fluorplast. Det anbefales at bruge det samme materiale til tætning.

Flangepropventiler lukkes af et konisk stik udstyret med et gennemgående hul. Typiske problemer med disse enheder er, at emballagen skal ændres med jævne mellemrum.