Mål og mål

Moderne kedelautomationssystemer er i stand til at garantere problemfri og effektiv drift af udstyr uden direkte operatørs intervention. Menneskelige funktioner reduceres til onlineovervågning af helbredet og parametrene for hele enhedskomplekset. Kedelhusautomatisering løser følgende opgaver:

- Automatisk start og stop af kedler.

- Kedeludgangsregulering (kaskadestyring) i henhold til de angivne primære indstillinger.

- Boosterpumpekontrol, kontrol af kølemiddelniveauerne i arbejds- og forbrugerkredsløb.

- Nødstop og aktivering af signalanordninger i tilfælde af systemdriftsværdier uden for de indstillede grænser.

Automatiseringsobjekt

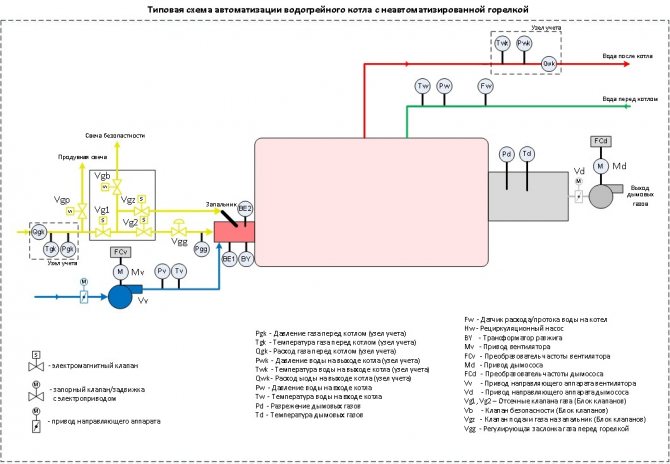

Kedeludstyr som reguleringsobjekt er et komplekst dynamisk system med mange sammenkoblede input- og outputparametre. Automatiseringen af kedelhuse er kompliceret af det faktum, at hastighederne på teknologiske processer er meget høje i dampenheder. De vigtigste regulerede værdier inkluderer:

- strømningshastighed og tryk på varmebæreren (vand eller damp);

- udledning i ildkassen

- niveauet i fodertanken

- I de senere år er der stillet øgede miljøkrav til kvaliteten af den tilberedte brændstofblanding og som følge heraf på temperaturen og sammensætningen af røggasprodukterne.

Automatisk regulering af marine hjælpekedler

Generel information

Hvis brandrørskedler med høj lagerkapacitet til en vis grad er modtagelige for manuel styring, er en sådan regulering i moderne vandrørskedler, der reagerer på meget små afvigelser i tilstande, meget vanskelig og fører til store varmetab.

Under kedlens drift er det meget vigtigt at opretholde de nominelle værdier af sådanne kvalitetsparametre som damptryk, vandstand i kedlen, brændstoftryk og temperatur, overskydende luftforhold osv. Luftbrændkammer. Et overskud af vand i kedlen reducerer dampproduktionen, fører til overløb af vand ind i dampledningen, og vandtabet fører til udbrænding af rør, nedbrydning af sømme, udseendet af revner osv. Brug af automatiske styreenheder til hjælpekedler eliminerer de generelle fordele ved automatisering de nævnte ulemper ved manuel styring ...

Følgende hovedparametre for kedlen er underlagt regulering: vandstand; damptryk; forholdet mellem luft og brændstof, dvs. forholdet mellem mængden af brændt brændstof og luft.

Vandstandsregulering med direktevirkende regulator

Kontrolkredsløbet er vist i fig. 114. Den kontrollerede værdi er niveauet for væsken i tanken, hvilket afhænger af den forstyrrende effekt (tilstrømning af væske til tanken). Slaget registreres af måleelementet (float) og overføres gennem aktuatoren (orgelet) til reguleringsorganet (ventilen). Sidstnævnte dækker eller åbner afløbsledningen. Et sådant kontrolsystem kræver ikke en ekstern energikilde for at bevæge reguleringslegemet (ventilen). Regulatorer for et sådant system kaldes direktevirkende eller direktevirkende regulatorer.

Direktevirkende regulatorer har nedsat følsomhed. De bruges, når der ikke kræves særlig nøjagtighed.Regulatoren skal være placeret nær genstanden for regulering. De bruges hovedsageligt i varmesystemet.

Hvis måleelementets (sensorens) bestræbelser er utilstrækkelige, introduceres et specielt forstærkningsorgan eller forstærker i det automatiske styresystem til at forstærke den impuls, der er udviklet af sensoren, i det automatiske kontrolsystem ved hjælp af forskellige typer hjælpenergi. I dette tilfælde vil regulatoren blive omtalt som en indirekte regulator.

Vandstandsregulering med en indirekte regulator

Et skematisk diagram over det automatiske strømforsyningssystem til en kedel med en termohydraulisk vandstandsregulator er vist i fig. 115.

Termohydraulisk niveaukontrol udføres ved hjælp af måleelementet (bælge) og reguleringselementet (ventilen) samt det termohydrauliske sensorelement og kontakten til reservepumpen. En bælge er en harmonisk formet elastisk cylinder med en blind bund. Ved trykændring i det termohydrauliske sensorelement virker bunden af bælgen, der bøjes til den ene eller den anden side gennem systemet med mellemliggende elementer på reguleringslegemet. Det termohydrauliske element (sensor) består af to rør indsat i hinanden. Enderne af det ydre rør er hermetisk forbundet med det indre rør, så der dannes et ringformet rum mellem dem, der er fyldt med destilleret vand. Det indre rør er forbundet med kedelens damp- og vandrum, og det ydre rør er forbundet med bælgens hulrum. Følerelementets akse er indstillet med en vis hældning til vandstanden i kedlen, derfor ændres niveauet i sensorens indre rør væsentligt ved en lille ændring i vandstanden i kedlen. Når vandstanden falder, fyldes det indre rør med damp, som afgiver varme til destilleret vand i det ringformede rum, i sidstnævnte fordamper vandet, hvilket fører til en stigning i tryk og bøjning af bælgebunden. I det øjeblik vandstanden i kedlen stiger, destilleret vanddamp kondenserer, trykket, der absorberer bælgen, ændres igen. For bedre varmeafledning i miljøet er det ydre rør på følerelementet (sensoren) ribbet.

Princippet om driften af dette system er som følger. Med et fald i vandstanden i kedlen øges trykket på måleelementets bælge, og kontrolventilen lukkes. Udledningen af vand fra kedelfødesystemet i varmekassen stoppes helt eller delvist, og mængden af vand, der tilføres kedlen fra den elektriske fødepumpe, øges. Hvis vandstanden i kedlen falder på trods af, at den elektriske fødepumpe fungerer, aktiveres reservedampen automatisk. Driften af standbytilførselspumpen styres af aktiveringsregulatoren. Omskifteregulatorens enhed er vist i fig. 116. Under påvirkning af et bestemt tryk på bælgen (fig. 116, a) åbner ventil 12, og damp fra kedlen kommer ind i spolekassen på fødepumpen. For at øge følsomheden af pumpeaktiveringsregulatoren er der i sin krop monteret en anden bælge 8 i stedet for stængeltætningen. Det aktive område af denne bælge og strømningsområdet for ventilen 12 er derfor ens der kræves ikke en indsats for at flytte ventilen. Regulatoren justeres ved at ændre fjederkraften ved hjælp af en møtrik. Luft under justering fjernes gennem stikket. Manuel styring af regulatoren kan udføres med skrue 7 og vinkelhåndtag 5. For at beskytte kontrolventilen mod mulig tilstopning medfølger et filter i linjen. Der dannes kondens i dampcylindrene, når dampstemplets pumpe er inaktiv. Pumpen renses med vandhaner 3 og 4 (se fig. 115) installeret i hulrummene i pumpens dampcylindre.I regulatorens første øjeblik vil damptrykket på pumpen være utilstrækkeligt til dens drift, men trykket i cylinderhulrummet vil give ventilen 16 løft (se fig. 116, b) og kondensat gennem hullet 15 vil fjernes fra cylinderen til atmosfæren. Når reservepumpen er i drift, vil gummimembranen 13 bøje sig under vandtryk og, der virker på ventilen gennem stangen 14, vil stoppe rensningen af cylindrene. Den betragtede indirekte vandstandsregulator er perfekt perfekt og giver tilstrækkelig kontrolnøjagtighed. Højere pålidelighed af regulering leveres af regulatorerne for TsNII im. acad. A. I. Krylova.

Hydraulisk strømforsyningsregulator fra Central Research Institute opkaldt efter akademiker Krylov

Skematisk diagram over strømforsyningsregulatoren for TsNII im. acad. Krylov er vist i fig. 117. Måleelementets sensor (kondensbeholder) 1 er forbundet med rørledninger med kedelens vand- og damprum og med måleelementets nedre og øverste hulrum 2. Det anvendte arbejdsmedium (fødevand) i regulatoren rengøres med et filter. Når regulatoren er tændt, virker en kraft lig med væskesøjlens vægt, rettet fra bund til top og afbalanceret af vægte 9 og 10, på membranen. Den styrer igen gennem et system af løftestænger forstærkningselementet og betjeningen af den elektrisk drevne fødepumpe og tænder også alarm- og beskyttelseskredsløbet på det rette tidspunkt.

Det forstærkende legeme af stråletypen er forbundet med kedelfødesystemet med hulrummene i stempelservomotoren. For at øge vandets hastighed og følgelig for at øge dets kinetiske energi er der en dyse i forstærkerhuset. I tilfælde af at et svingende rør drejer, strømmer vand gennem dysen ind i det øvre eller nedre hulrum på servomotoren og bevæger stemplet. Stemplet gennem et system med løftestænger ændrer størrelsen på strømningsområdet for fødekontrolventilen.

Hård feedback gendanner forstærkerens balance, dvs. den indstiller forstærkerens svingende rør til nærmeste midterposition, hvor arbejdsvandet ledes ud gennem hullet i forstærkerhuset i en varm kasse. Tilførselsreguleringsventilen 5 holdes af servomotoren i den position, ved hvilken funktionsniveauet i kedlen opretholdes.

Kontrolventilen kan åbnes og lukkes manuelt med håndtaget 13. Ud over de indirekte hydrauliske vandstandsregulatorer, der er beskrevet ovenfor, kan hjælpekedler udstyres med pneumatiske og elektromekaniske effektregulatorer. Elektromekaniske regulatorer anvendes mest.

Elektromekanisk effektregulator

Et diagram over en elektrisk effektregulator med et membranmåleelement er vist i fig. 118. Med en ændring i vandstanden i kedlen udøver det termohydrauliske sensorelement et andet impulstryk på membranen (ikke vist i figuren). Kraften af membranen, der transmitteres gennem nålen 4 til armen 7, ved et normalt vandniveau, afbalanceres af tilbagekoblingsfjederen 6.

I dette tilfælde fungerer den elektriske fødepumpe normalt. Når vandniveauet i kedlen falder, stiger det hydrostatiske tryk på membranen, nålen drejer håndtaget, den midterste kontakt 2 lukkes med kontakten 3 og gennem det tilsvarende elektriske relæ øger den elektriske pumpes ydelse.

Når vandstanden stiger, lukkes den midterste kontakt med kontakt 1, og det elektriske relæ reducerer den elektriske pumpes ydelse og slukker den om nødvendigt. Tryk på feedbackfjederen reguleres ved at dreje den excentriske rulle 5, som er forbundet til en reversibel elektrisk motor (servomotor) ved hjælp af en reducering.Afhængigt af hvilken kontaktkontakt 2 der lukkes, drejer servomotorens rotation den excentriske rulle 5 på en sådan måde, at tilbagekoblingsfjederen letter letter kontakten 2's tilbagevenden til midterpositionen gennem armen 7. Regulatorer af denne type giver en meget høj nøjagtighed ved regulering af vandstanden i kedlen.

Damptryksregulering

I hjælpekedler reguleres damptrykket ved at ændre mængden af brændt brændstof og lufttilførsel, dvs. ved at regulere forbrændingsprocessen.

Ved design er forbrændingsprocesregulatorer opdelt i mekaniske, hydrauliske, pneumatiske og elektriske. Mekaniske regulatorer har et stort antal mekaniske transmissioner, utilstrækkelig følsomhed og bruges ikke i skibskedelinstallationer. Pneumatiske regulatorer har fundet ringe brug på grund af omstændighedens justering på grund af det store antal reguleringsorganer. Princippet om at opretholde et konstant tryk ved hydraulisk forbrændingskontrol er vist i diagrammet i fig. 119.

Med en let stigning i damptrykket i impulsrørledningen bøjes måleelementets bælge, nålen 6 virker på to-armhåndtaget, og jetforstærkerens svingende rør forskydes mod den venstre modtagende dyses akse. I servomotorens nedre hulrum øges trykket ved at bevæge stemplet 10 til den øverste position og lukker ventil 1 gennem et håndtagssystem.

Samtidig reduceres lufttilførslen ved hjælp af håndtaget 9 af luftregistret (luftregisteret er ikke vist i fig. 119). Med et let fald i damptrykket i kedlen, sker den omvendte proces. I tilfælde af svigt i regulatoren kan forbrændingen styres manuelt med drejeknap 8. I dette tilfælde frakobles servomotoren og forstærkeren. En sådan ordning til regulering af forbrændingstilstand sammenlignet med konventionel vedligeholdelse giver dig mulighed for at opnå betydelige brændstofbesparelser, da mængden af brændt brændstof er indbyrdes konsistent med mængden af luft, der kommer ind i ovnen.

Kontrolenheder, der anvendes i automatiske kontrolsystemer

Kviksølvtermometre, der kan måle temperaturer fra 0 til + 500 ° C, har ringe mekanisk styrke, og deres aflæsninger ligger ofte bag de faktiske temperaturændringer; de bruges sjældent i automatiske kontrolsystemer.

Væske- eller gasmålertermometre vist i fig. 120 har ikke disse ulemper. Termisk ballon 1 i et flydende termometer (fig. 120, a) er fyldt med en let fordampende væske (acetone, chlormethyl eller en inaktiv gas) og kommunikerer med en konventionel manometer 3 ved hjælp af et kapillarrør 2, skalaen hvoraf er gradueret i ° C.

Manometeret er installeret på kontrolpanelet, og pæren placeres i et miljø, hvis temperatur ændrer sig. Med en stigning i medietemperaturen stiger trykket i cylinderen, og pilen, der drejer gennem en bestemt vinkel, viser den sande temperatur.

Temperaturen i ovnen og røggasserne måles normalt med et termoelektrisk termometer (termoelement), vist i fig. 120, b.

Et termoelement består af to ledninger lavet af forskellige materialer, placeret i en stålkasse fyldt med isolerende materiale. Enderne af ledningerne er loddet. Når temperaturen på mediet ændres i forskellige ledninger, opstår der mikrostrømme, hvilket fører til en ændring i positionen af pilen på galvanometeret 3, der er forbundet med ledningernes frie ender. Galvanometerskalaen er gradueret i ° C.

Signalering og beskyttelse af systemer til automatisk regulering af driften af hjælpekedler udføres ved hjælp af det anvendte relæ og andre enheder.

Et termisk relæ forbundet via elektriske apparater med et reguleringslegeme og anordninger til lyd- og lysalarmer er vist i fig. 121, a. Termostaten er en sensor til den begrænsende temperatur på vand eller damp i kedler. Inde i messingrøret 3 er der to flade invar (jern-nikkel-legeringer) fjedre 5 med kontakter 4. Den ene ende af fjederen er forbundet med en stang 2 til justeringsskruen 1, den anden er løst fastgjort på aksen af messingrøret 6, hvor der ved hjælp af en justeringsskrue mellem fjederen og skruens skulder indstilles et vist mellemrum. Termostathuset er skruet fast i beslaget, der er installeret på den kontrollerede genstand. På grund af det faktum, at Invar har en signifikant lavere koefficient for lineær ekspansion med en stigning i medietemperaturen, vil fjederen ikke strække sig, før afstanden mellem den og skulderen på aksen 6 er valgt. Ved en bestemt temperatur, åbningen vælges, og fjedrenes kontakter åbnes, mens den resulterende impuls overføres til det elektriske kredsløb.

I automatiske styresystemer til kedler bruges et fotorelæ som en forbrændingssensor. Fotorelæet er vist i fig. 121, b.

Princippet om fotorelæets funktion er at ændre fotocellens 14 elektriske modstand, når graden af dens belysning ændres. Briller 16, der er indsat i relæhuset fra siden af ildkassen, er et middel til at beskytte fotoresistoren. Kroppen af det fotoelektriske relæ 12 er fastgjort til kedlens forside med en muffe 15. Et kabel er forbundet til halvlederfotoresistoren 14 fra strømnettet gennem en tætningskirtel 17 og et isoleringspanel 13.

Kredsløbet for brændstofantændingssystemet er brudt, når forbrændingsflammens lysstrøm mindsker halvlederens modstand. Når flammen går i stykker, øges lederens modstand kraftigt, beskyttelseskredsløbet er tændt (magnetventilerne på kedlens brændstof og fødesystemer er lukket), og alarmkredsen er tændt.

I elektriske styresystemer til marine hjælpekedler anvendes et elektromagnetisk relæ mest.

Det elektromagnetiske relæ er vist i fig. 121, v. I tilfælde af strømpassage gennem spolen 8 tiltrækker kernen 10 ankeret 9 og lukker kontakten 11. I dette tilfælde tænder kontrolobjektet. Når spolen er frakoblet, åbner feedbackfjederen 7 kontakten, dvs. virker på den kontrollerede genstand. Et sådant relæ har normalt åbne kontakter, dvs. kontakter, der er åbne i mangel af strøm.

Lignende artikler

- Marine hjælpekedelbeslag

- Kedler til kombineret varmegenvinding

- Kedler til genopretning af havet, formål, enhed

- Shukhov-system lodret kombineret kedel

- Ekstra dobbeltkredsløbskedel

- Ekstra vandrørskedler

- Ekstra brandrørskedler

- Klassificering af marine hjælpekedler

- De vigtigste indikatorer, der kendetegner kedlen

- Formålet med hjælpekedelanlægget og dets diagram

Bedømmelse 0.00 (0 Stemmer)

Automatiseringsniveauer

Graden af automatisering indstilles ved design af et kedelrum eller ved eftersyn / udskiftning af udstyr. Det kan variere fra manuel kontrol baseret på instrumenteringsaflæsninger til fuldautomatisk kontrol baseret på vejrafhængige algoritmer. Niveauet for automatisering bestemmes primært af formålet, kraften og de funktionelle funktioner i udstyrets drift.

Moderne automatisering af kedelhusdriften indebærer en integreret tilgang - styrings- og reguleringsundersystemerne til individuelle teknologiske processer kombineres i et enkelt netværk med funktionel gruppestyring.

4.1. Grundlæggende principper for kedelautomatisering

Pålidelig, økonomisk og sikker drift af et kedelhus med et minimum antal vedligeholdelsespersonale kan kun udføres i nærvær af termisk kontrol, automatisk regulering og kontrol af teknologiske processer, signalering og udstyrsbeskyttelse [8].

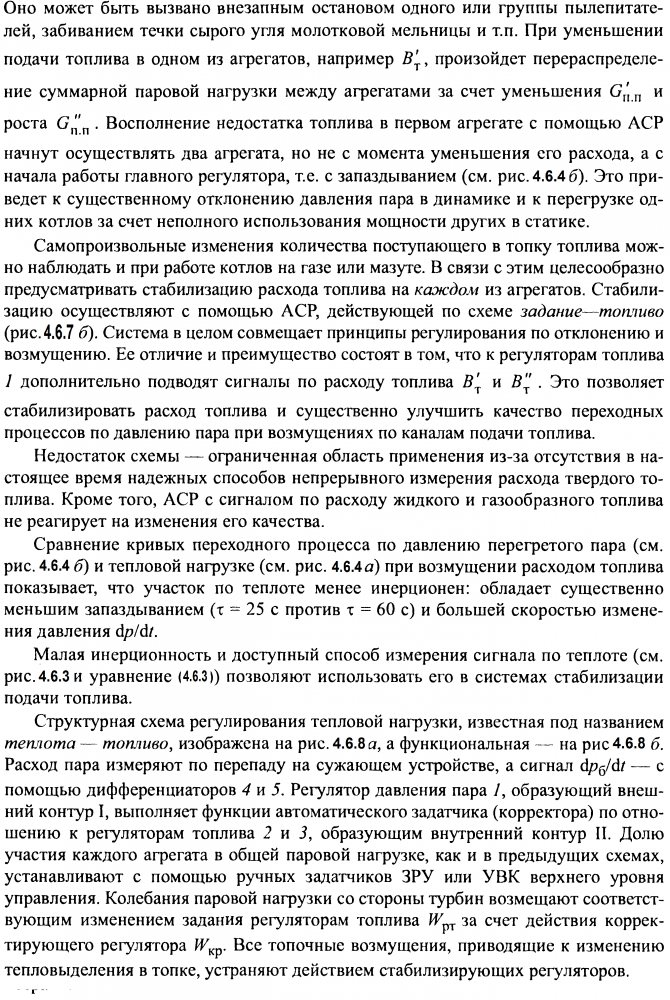

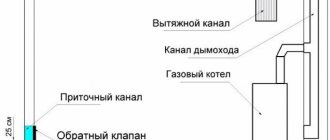

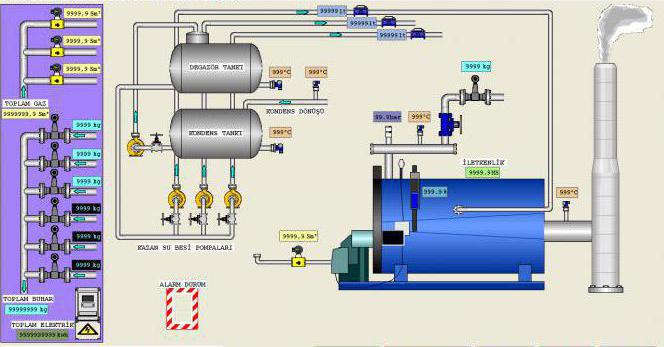

De vigtigste beslutninger om automatisering af kedelhuse er taget i processen med at udvikle automatiseringsordninger (funktionsdiagrammer). Automatiseringsordninger er udviklet efter design af varmekonstruktionsordninger og beslutningstagning om valget af kedelrummet, kedelrummet, dets mekanisering og varmekonstruktionskommunikation. Hovedudstyret inkluderer en kedelenhed, røgudsugere og blæsere, og hjælpeudstyret inkluderer en pumpe- og afluftningsenhed, et kemisk vandbehandlingsanlæg, en varmeenhed, en kondensatpumpestation, en gasdistributionsstation, en brændselsolie (kul) lager og brændstofforsyning.

Omfanget af automatisering tages i overensstemmelse med SNiP II-35-76 (afsnit 15 - "Automation") og kravene fra producenter af termisk mekanisk udstyr.

Niveauet for automatisering af kedelhuse afhænger af følgende tekniske tekniske faktorer:

- type kedel (damp, varmt vand, kombineret - damp og vand);

- udformningen af kedlen og dens udstyr (tromle, direkte flow, støbejernssnit med tryk osv.), trækketype osv. typen af brændstof (fast, flydende, gasformigt, kombineret - gasolie, pulveriseret) og typen af brændselsforbrændingsanordning (TSU)

- arten af varmebelastninger (produktion, opvarmning, individ osv.)

- antallet af kedler i kedelrummet.

Ved udarbejdelsen af et automatiseringsskema leveres de vigtigste delsystemer til automatisk styring, teknologisk beskyttelse, fjernstyring, varmekonstruktion, teknologisk blokering og signalering.

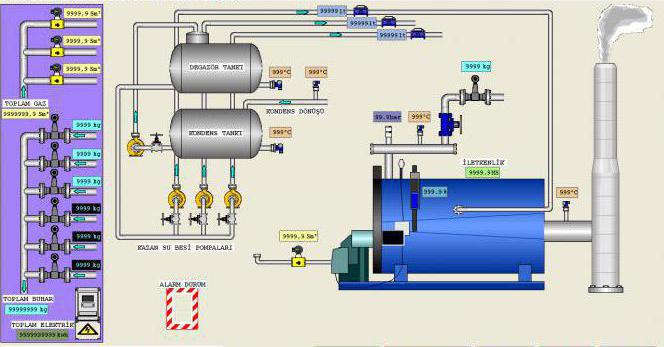

Generel struktur

Kedelhusautomatisering er baseret på et kontrolniveau på to niveauer. Det lavere niveau (felt) inkluderer enheder til lokal automatisering baseret på programmerbare mikrocontrollere, der implementerer teknisk beskyttelse og blokering, justering og ændring af parametre, primære konvertere af fysiske størrelser. Dette inkluderer også udstyr til konvertering, kodning og transmission af informationsdata.

Det øverste niveau kan præsenteres i form af en grafisk terminal, der er indbygget i kontrolkabinettet eller en automatiseret operatørs arbejdsstation baseret på en personlig computer. Her vises al information fra mikrokontrollere og systemfølere på lavt niveau, og operationskommandoer, justeringer og indstillinger indtastes. Ud over at afsende processen løses opgaverne med optimering af tilstande, diagnostik af tekniske forhold, analyse af økonomiske indikatorer, arkivering og datalagring. Om nødvendigt overføres oplysningerne til det generelle virksomhedsstyringssystem (MRP / ERP) eller afvikling.

Kendetegn

Teknologisk beskyttelse. Systemet med automatisk input og output af beskyttelser sikrer muligheden for normal drift af teknologisk udstyr i alle driftstilstande, herunder starttilstande, uden personalets indblanding i driften af beskyttelserne. Interfacedelen af delsystemet med teknologisk beskyttelse og interlocks er lavet i en form, der er praktisk til forståelse af algoritmen og giver dig mulighed for hurtigt og effektivt at forstå årsagerne til handlingen af beskyttelse eller blokering.

Teknologisk beskyttelse inkluderer:

- automatisk og autoriseret manuel aktivering / deaktivering

- autoriseret justering af beskyttelsesindstillinger

- kontrol af handling og registrering af grundårsagen til aktivering

- dannelse af protokoller for nødsituationer, registrering af ændringer i analoge og diskrete parametre før og efter ulykken.

Automatiseret delsystem til kedelbrænderstyring (SAUG). Et træk ved delsystemet er dets dybe integration med PTK KRUG-2000... SAUG giver dig mulighed for automatisk at kontrollere tætheden af gasfittings og antænde brændere samt implementere kravene i lovgivningsmæssige dokumenter for sikker drift af gasudstyr til kedelenheder. For mere information om delsystemet, se siden Delsystem til tændingskontrol af kedlenhed (SAUG).

Automatisk regulering. Automatiske controllere leverer moderne systemløsninger, der sikrer deres stabile drift inden for området tilladte belastninger, såsom:

- implementering af multi-loop kontrol kredsløb og kontrol kredsløb med korrigerende signaler

- algoritmer til at skifte fra en type brændstof til en anden

- evnen til at ændre justerbare parametre og aktuatorer

- korrektion af indstillingen for forbrændingsluftregulatoren i overensstemmelse med iltindholdet, forbruget og typen af brændt brændstof

- logiske kontrolkredsløb og teknologiske sammenkoblinger, der sikrer regulatorernes sikkerhed i normale og forbigående tilstande

- forskellige typer afbalancering

- fejlsignalering

- håndtering af ugyldige parametre

- sporingstilstande osv.

Kontrol af udøvende mekanismer (MI). MI-kontrol udføres under hensyntagen til prioriteterne for de indgående signaler. Processbeskyttelsessignaler har højeste prioritet. Den næste i prioritet er kommandoerne for logiske opgaver (sammenkoblinger til normal drift). Derefter - operatørstyringskommandoer. Fjernbetjening af MI udføres fra videorammer, hvor det tilsvarende udstyr vises, ved hjælp af virtuelle kontrolpaneler, en manipulator af typen "mus" eller et funktionelt tastatur. Funktionerne til gruppekontrol af IM er tilvejebragt.

Kedeludstyrs automatisering

Det moderne marked er bredt repræsenteret både af individuelle enheder og enheder og af indenlandske og importerede automatiske apparater til damp- og varmtvandskedler. Automatiseringsværktøjer inkluderer:

- tændingskontroludstyr og tilstedeværelsen af en flamme, start og styring af brændselsforbrændingsprocessen i kedlenhedens forbrændingskammer

- specialiserede sensorer (trækmålere, temperatur- og trykfølere, gasanalysatorer osv.);

- aktuatorer (magnetventiler, relæer, servodrev, frekvensomformere);

- kontrolpaneler til kedler og almindeligt kedeludstyr (konsoller, sensor-efterligningsdiagrammer);

- skifteskabe, kommunikations- og strømforsyningsledninger.

Når du vælger tekniske midler til kontrol og overvågning, skal sikkerhedsautomatisering være mest opmærksom, hvilket udelukker forekomsten af unormale situationer og nødsituationer.

Princippet om kedlens automatisering

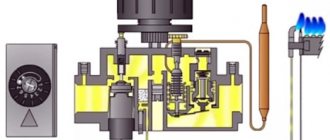

Princippet om drift af gaskedlens automatisering er simpelt. Det er værd at overveje, at både udenlandske og russiske producenter bruger det samme driftsprincip i deres produkter, selvom enhederne kan være strukturelt forskellige. Den enkleste og mest pålidelige automatisering af kedlen betragtes som automatiske gasventiler fra italienske producenter.

Så kedlens automatiseringsprincip er som følger:

- Alle strukturelle elementer er anbragt i et hus, hvortil der er forbundet gasrørledninger. Derudover er et kapillarrør fra tryk- og temperaturfølere (termoelementer), en gasforsyningsledning til tændingen og et kabel fra det piezoelektriske element forbundet til enheden.

- Inde er der en lukket magnetventil, hvis normale tilstand er "lukket", samt en gastryksregulator og en fjederbelastet ventil. Enhver automatisk gaskedel udstyret med en kombineret gasventil startes manuelt.Oprindeligt lukkes brændstofstien af en magnetventil. Mens vi holder skiven, trykker vi på knappen på den piezoelektriske enhed og antænder tændingen, som opvarmer det termofølsomme element i 30 sekunder. Den genererer en spænding, der holder magnetventilen åben, hvorefter justeringsskiven kan frigøres.

- Derefter drejer vi skiven til den krævede opdeling og åbner derved adgang til brændstoffet til brænderen, som antændes uafhængigt af tændingen. Da automatisering af gaskedler er designet til at opretholde den indstillede temperatur på kølemidlet, er menneskelig indgriben ikke længere påkrævet. Her er princippet som følger: mediet i kapillarsystemet udvides, når det opvarmes og virker på fjederventilen og lukker det, når en høj temperatur er nået.

- Brænderen slukkes, indtil termoelementet køler ned, og gastilførslen genoptages.

Princippet om drift af gaskedlens automatisering er simpelt. Det er værd at overveje, at både udenlandske og russiske producenter bruger det samme driftsprincip i deres produkter, selvom enhederne kan være strukturelt forskellige. Den enkleste og mest pålidelige automatisering af kedlen betragtes som automatiske gasventiler fra italienske producenter.

Delsystemer og funktioner

Enhver automatiseringsskema for kedelrum inkluderer delsystemer til kontrol, regulering og beskyttelse. Regulering udføres ved at opretholde den optimale forbrændingstilstand ved at indstille vakuumet i ovnen, den primære luftstrømningshastighed og parametrene for kølemidlet (temperatur, tryk, strømningshastighed). Kontrolundersystemet udsender faktiske data om udstyrets drift til grænsefladen mellem menneske og maskine. Beskyttelsesanordninger garanterer forebyggelse af nødsituationer i tilfælde af overtrædelse af normale driftsforhold, levering af lys, lydsignal eller nedlukning af kedelenhederne med fastlæggelse af årsagen (på et grafisk display, et mindesdiagram, et kort) .

Kommunikationsprotokoller

Automatisering af kedelanlæg baseret på mikrokontroller minimerer brugen af relæskift og styring af kraftledninger i det funktionelle kredsløb. Et industrielt netværk med en bestemt grænseflade og dataoverførselsprotokol bruges til at kommunikere det øverste og nederste niveau i det automatiserede styresystem, overføre information mellem sensorer og controllere og transmittere kommandoer til udøvende enheder. De mest anvendte standarder er Modbus og Profibus. De er kompatible med størstedelen af udstyr, der bruges til at automatisere varmeforsyningsfaciliteter. De er kendetegnet ved høje indikatorer for pålideligheden af informationsoverførsel, enkle og forståelige driftsprincipper.

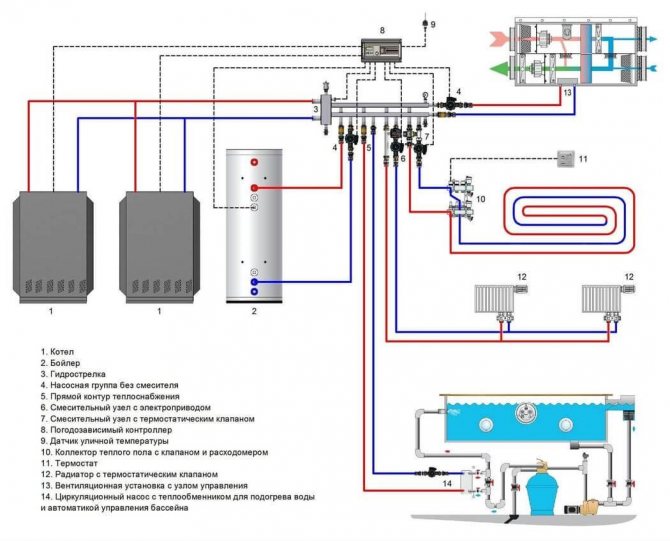

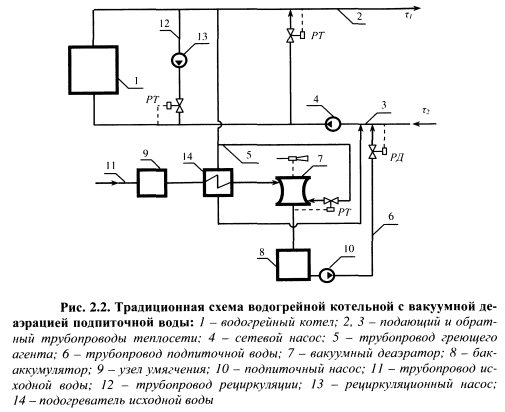

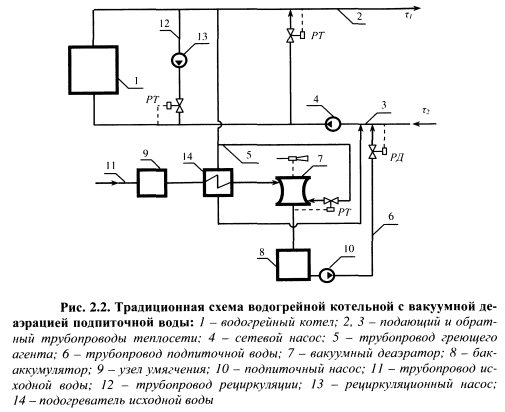

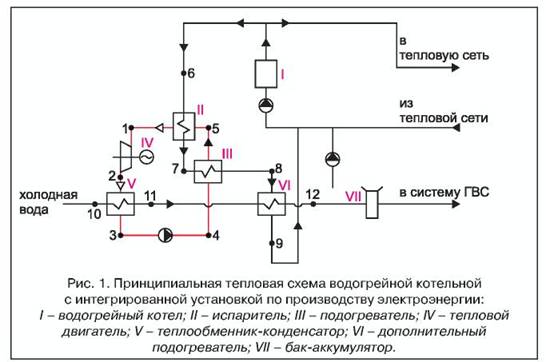

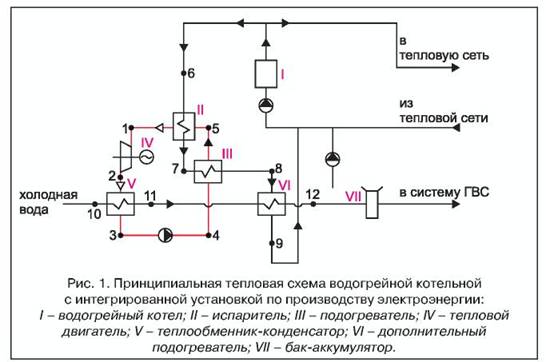

3.2.1. Termiske diagrammer af kedelrum med varmtvandskedler og det grundlæggende i deres beregning

For at reducere forbruget af fodervand under kontinuerlig nedblæsning anvendes fordampning i to trin.

Vand fra returledningen i varmenettet går til netværkspumperne.

For at udjævne tilberedningsmetoden for varmt vand såvel som at begrænse og udligne trykket i varmt- og koldtvandsforsyningssystemer i kedelrum er det planlagt at installere lagertanke. Vand tilføres dem med hjælpepumper fra tanken, hvilket kompenserer for tab i netværkene.

Den bageste firewall i den øverste del af ildkassen er sparsom og danner den såkaldte kammusling. I dette tilfælde er værdierne for gennemstrømningen relateret til 0,5: 0,7: 1: 2. De bruges som afspærringsventiler til gennemgangsdiametre op til mm.

I stedet for gasmembranen vist i diagrammet er det ønskeligt at foretage overgangen af rørledningen til en mindre diameter. Vandvarmenetværk er af to typer: lukket og åbent.

Termiske diagrammer kan være grundlæggende, detaljerede og arbejder eller installerer. Afhængigt af typen af varmebærer er kedelrum opdelt i varmt vand, damp og dampvandsopvarmning.Ovnens skærmrør er placeret i en zone med høje temperaturer, det er derfor nødvendigt at fjerne varmen intensivt ved hjælp af vandet, der cirkulerer i disse rør. Kvaliteten af vandforberedelse til genopfyldning af et åbent varmesystem bør være væsentligt højere end vandkvaliteten til påfyldning af et lukket system, da de samme krav stilles til varmt vandforsyning som at drikke vand fra hanen. Netværkscirkulationspumpen, der er installeret på returledningen, sikrer strømmen af fødevand til kedlen og derefter til varmeforsyningssystemet.

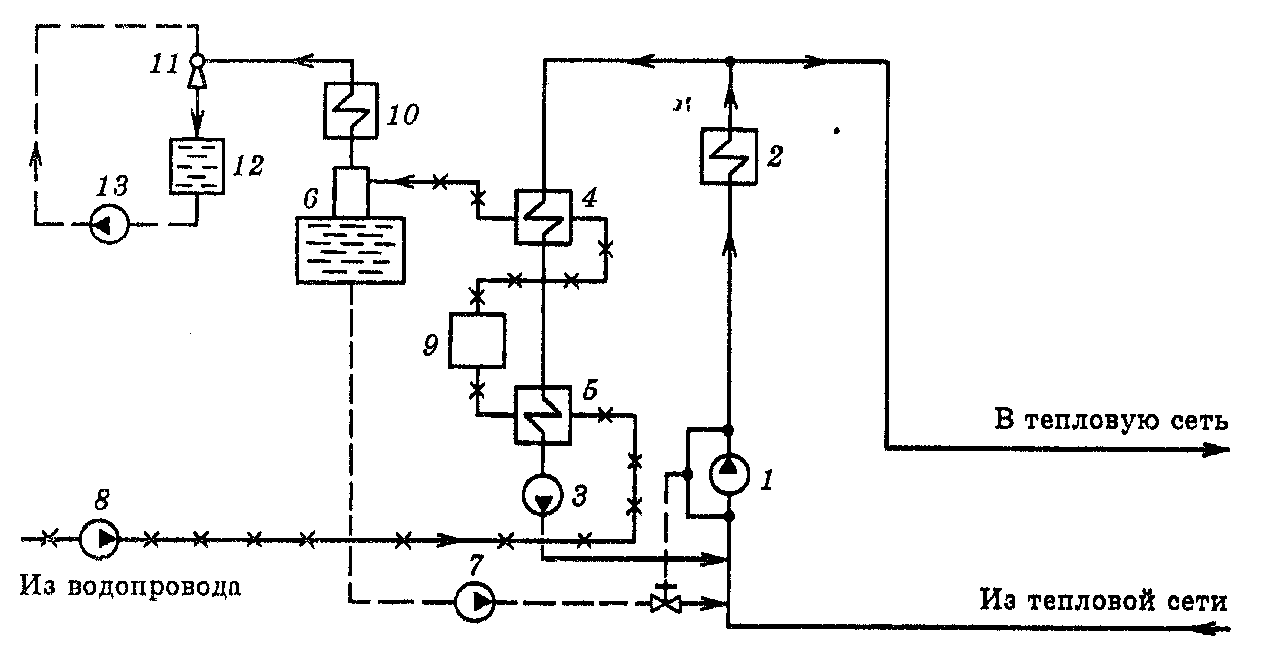

Kedelanlægs diagrammer

Ordningen med et kedelhus med dampopvarmning består af to kredsløb: 1 til generering af damp og 2 til generering af varmt vand. Opførelse af kedelhuse med damp- og varmtvandskedler er kun økonomisk mulig, hvis kedelhusets samlede varmekapacitet er mere end 50 MW. Kedelrummets overlevelsesevne kan øges betydeligt, hvis kontrollen er delt. Imidlertid er en del af asken i form af flydende og pastaagtig slagge sammen med uforbrændte brændstofpartikler røggasserne fanget og fjernet fra forbrændingskammeret. Mængden af blandet vand reguleres af ventil 5 afhængigt af varmebelastningens størrelse.

Termiske skemaer for varmtvandsopvarmning af kedelhuse kan opdeles efter teknologi i to typer og flere underarter. En afluftningsanordning er tilvejebragt til klargøring af kedelfodervand og opvarmningsnetfodervand. Vakuumet i afluftningsapparatet opretholdes ved at suge luftdampblandingen fra udluftningssøjlen ved hjælp af en vandstråleudkast. Forbehandling af vand kaldes vandbehandling, og behandlet vand, der er egnet til at drive kedler, kaldes ernæringsvand. PID-controlleren opretholder en konstant vandtemperatur ved udløbene til højhastighedsvandvarmerne ved glat at ændre varmevandstemperaturen. ✅ Kedelrum i et privat hus på 180 kvm. Og et varmt vandbund.

Energibesparelser og sociale effekter af automatisering

Automatisering af kedelhuse eliminerer fuldstændigt muligheden for ulykker med ødelæggelse af kapitalstrukturer, død af servicepersonale. ACS er i stand til at sikre normal drift af udstyr døgnet rundt for at minimere indflydelsen fra den menneskelige faktor.

I lyset af den kontinuerlige vækst i priserne på brændstofressourcer er den energibesparende effekt af automatisering ikke af ringe betydning. Sparing af naturgas, der når op til 25% i opvarmningssæsonen, sikres ved:

- optimalt forhold "gas / luft" i brændstofblandingen ved alle driftstilstande i kedelrummet, korrektion for niveauet af iltindhold i forbrændingsprodukter;

- evnen til at tilpasse ikke kun kedler, men også gasbrændere;

- regulering ikke kun af temperaturen og trykket på kølemidlet ved kedlernes ind- og udløb, men også under hensyntagen til miljøparametrene (vejrafhængige teknologier).

Derudover giver automatisering dig mulighed for at implementere en energieffektiv algoritme til opvarmning af ikke-beboelsesejendomme eller bygninger, der ikke bruges i weekender og helligdage.

Kedelanlægs diagrammer

Damp-vand-blandingen, der fjernes fra afluftningshovedet, passerer gennem en varmeveksler - dampkøler.

Vakuumudluftningsanordninger installeres ofte i kedelrum med varmtvandskedler. Udarbejd en varmeforsyningsplan. Fra fodervandafluftningsapparatet føder fødepumpen vand til dampkedlerne og til injektion i Kina.

Hvis der dannes skæl på vægrørens indvendige vægge, gør det det vanskeligt at overføre varme fra de glødende forbrændingsprodukter til vand eller damp og kan føre til overophedning af metallet og brud på rørene under påvirkning af det indre tryk. Da vandforbruget i et åbent system er ujævnt i tid, er det nødvendigt at installere afluftede varmtvandsopbevaringstanke for at justere den daglige tidsplan for belastninger på varmt vandforsyning og reducere den anslåede kapacitet for kedler og vandbehandlingsudstyr.Recirkulation er nødvendig for at opvarme vand ved indløbet til stålkedler til en temperatur højere end dugpunkttemperaturen, hvis værdier afhænger af typen af brændstof samt for at opretholde en konstant vandgennemstrømning gennem kedlerne.

Ved periodiske nedblæsninger sendes vand, der indeholder en betydelig mængde slam, til en periodisk nedblæsningsudvidelsesbobler, hvorfra den genererede damp ledes ud i atmosfæren, og resten af vandet med slam udledes i kloakken. Ved beregning af termisk diagram for et kedelhus med vandopvarmning, når der ikke er nogen fasetransformationer af det opvarmede og afkølede vandmedie, kan varmebalansligningen i generel form skrives som følger, 3. Sådanne betingelser dikterer undertiden behovet for at bruge et øget antal pumper i kedelhusens termiske kredsløb - vinter- og sommernetværkspumper, pumpning, recirkulation og make-up også vinter og sommer.

Alternative vedvarende kilder som sol, vind, vand, regnvand og biomasse tegner sig kun for en lille del af det samlede energiforbrug, på trods af at det vokser hurtigt. Dette minimerer pels. Hvis vandtrykket reduceres til 0,03 MPa, koges vandet ved dette tryk ved en temperatur på 68,7 ° C. I dem afgiver damp varme til fødevandet, kondenserer og kondensat hældes i den generelle strøm af fødevand.

Generelle hensyn til design

Varmekredsløb, hvor vandet strømmer gennem kedlen skifter. Endvidere strømmer det opvarmede netvand gennem rørledninger til forbrugeren. Generelt er et kedelanlæg en kombination af en kedel, kedler og udstyr, herunder følgende enheder.

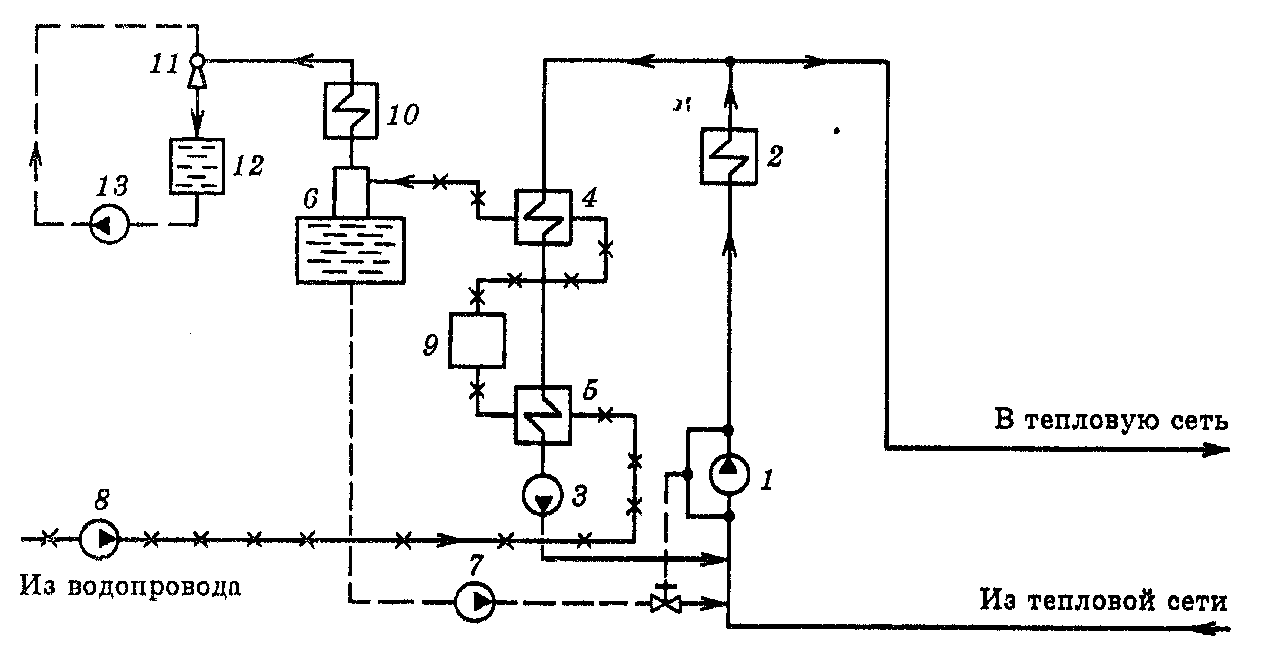

Hvis dampvarmekedlen tjener åbent vandnet, sørger det termiske kredsløb for installation af to afluftningsanordninger - til foder og efterfyldningsvand. Netværkscirkulationspumpen, der er installeret på returledningen, sikrer strømmen af fødevand til kedlen og derefter til varmeforsyningssystemet. Dato tilføjet:; synspunkter:;. Skematisk diagram over et kedelrum med dampkedler, der leverer damp og varmt vand 1 - kedler; 2 - ROU, 3 - kontrolventil, 4 - dampvandsvarmeveksler, 5 - kondensvandafløb, 6 - netpumpe, 7 - filter, 8 - efterfyldningsregulator, 9 - afluftningsanordning, 10 - fødepumpe, 11 - kemisk vandbehandlingsanordninger, 12 - make-up pump Dampvandskedler, også kaldet blandede, er udstyret med ovenstående typer damp- og varmtvandskedler eller kombinerede damp- og vandkedler, for eksempel af KTK-typen og er designet til at generere damp til teknologiske behov og varmt vand til at give belastninger til opvarmning, ventilation og varm luft. Mærkelig kedelrumsordning